Die eta:

Unser erstes Projekt war die Herstellung des Tragwerkes für die eta. Dabei handelt es sich um Tragflächen von beeindruckender Dimension: mit über 30 m Spannweite, gerade einmal 600 mm durchschnittlicher Flügeltiefe (Breite) und 9 cm maximaler Bauhöhe ist dieses Projekt in der gesamten zivilen Luftfahrt einmalig.

Der Bau eines so extremen Flügels birgt einige Schwierigkeiten. Eines der größten Probleme stellt dabei die Massenbegrenzung von Motorseglern von 850 kg dar. In einem modernen Segelflugzeug sind aber nur noch strukturell wichtige Bauteile verbaut, von denen keines wegfallen kann. Gespart werden kann nur noch am Harz (Erhöhung des Faservolumengehaltes) und da vor allem am Verklebeharz!

Die Bauweise:

Die Bauweise:

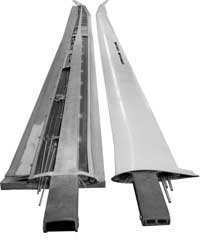

Um dem Gewichtsproblem Herr zu werden, fertigten wir die Schalen im Sandwich mit selektierten Schäumen und HM-Kohlefaser-Gelegen und dies in mehreren Schritten. Als erstes infiltrierten wir das Außengewebe. Anschließend brachten wir im Handlaminat / Vakuumpressverfahren die Schäume und das Innengewebe auf. So erreichten wir sichere Laminate mit Faservolumengehalten um 60 %. Des Weiteren haben wir alle Verklebespalten konsequent minimiert. Wie auf dem Bild gut zu sehen ist, nimmt der Holm fast ein Drittel der Gesamtfläche in Anspruch, was in der Massenbilanz mit 10 kg pro Millimeter Verklebeharz zu Buche schlägt. Durch die von uns entwickelten Spezialverfahren, war es nun möglich sichere Verklebungen mit nur wenigen Zehnteln zu realisieren. Ferner wurden alle Verklebeflächen der Einbauten ausgeschäftet. Dies sparte nicht nur Gewicht, sondern verbesserte auch die Betriebsfestigkeit der Verklebungen und damit auch die des Flügels.

Die Holme:

Der Holm ist das zentrale Bauteil überhaupt. Der Holmbau gestaltete sich z.T. deutlich different zu allen anderen (Segel-)Flugzeugholmen. Zuerst wurden auf den, aus Prepregs gefertigten, Gurten U-förmige Stegverbindungswinkel und Stege geharzt. Dann wurden Stege und U's ausgeschäftet und anschließend miteinander verklebt. Mit Hilfe des "etwas exotischen" Schlauchblasverfahrens gewährleisteten wir eine vollflächige Verklebung mit 1-2 Zehnteln Dicke. Nun wurden die Holme aus den Schalen gehoben und im Bereich der Boxen und Beams mit diversen Gewebelagen umwickelt. Dies geschah wieder unter Vakuum. Erst jetzt wurden die Holme wieder in die Unterschale eingeklebt.

Die Steuerung:

Ein extremer Flügel hat auch eine besondere Steuerung. Alle innenliegenden Steuerungsstangen sind aus Kohlefaser. Sie sind sehr leicht und sehr steif. Um einen präzisen und leichten Lauf der Steuerung zu gewährleisten sind in der gesamten Flügelsteuerung fast 40 Linearlager und mehr als doppelt so viele (Schwenk-) Kugellager verbaut. So lässt sich die Flügelsteuerung sprichwörtlich mit dem kleinen Finger bewegen.

Die Bremsklappen:

Die Bremsklappen:

Auch hier mussten neue Wege beschritten werden. So sind je zwei doppelstöckige Bremsklappen pro Innenflügel untergebracht. In diesem Bereich beträgt die Bauhöhe weniger als 7 cm! Ein weiteres Novum sind die selbstschwenkenden Bremsklappendeckel, die sich nach dem Entriegeln stark negativ anstellen und das „Raussaugen“ gänzlich verhindern. In der Bremsklappenmechanik sorgen 24 kombinierte Axial/Radiallager und 38 Kugellager für sehr leichte Bedienung und niedrige Verriegelungskräfte.

Die Ruder:

Fast alle Ruder sind in Sandwichbauweise. Dabei verwendeten wir selektiertes Rohacell in gleicher Verfahrensweise wie im Flügel. Die Ruder zeichnen sich durch eine einzigartige Profilierung im Nasenbereich aus, die einen gleichförmigen Oberflächenverlauf von Flügel zum Ruder sichert und das bei jeder Ruderstellung. Die zum Erreichen der vorgegebenen Ruderrestmomente nötigen Bleimengen werden schon während der Herstellung ermittelt und im Ruder innenliegend untergebracht.

Die Ruder sind doppelt nadelgelagert und laufen auf gehärteten Edelstahlachsen.

Wenn Sie noch mehr über die eta erfahren wollen: www.eta-aircraft.de